দস্তা খাদ ডাই-কাস্ট অটো পার্টস মধ্যে লাইটওয়েট বিবেচনার ভূমিকা লাইটওয়েট ডিজাইন স্বয়ংচালিত উপাদানগুলির বিকাশে একটি গুরুত্বপূর্ণ দিক হ...

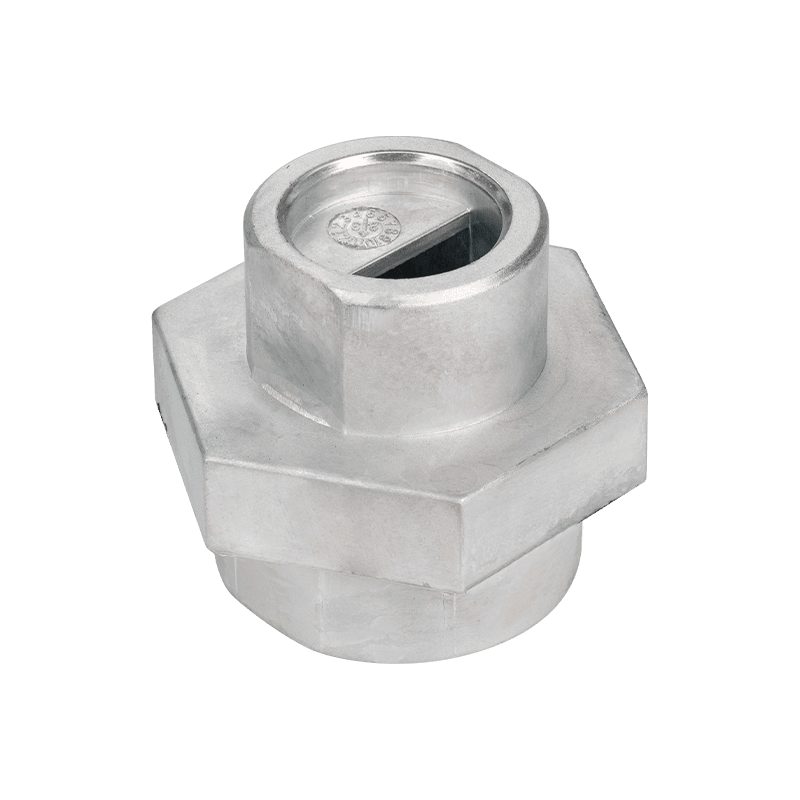

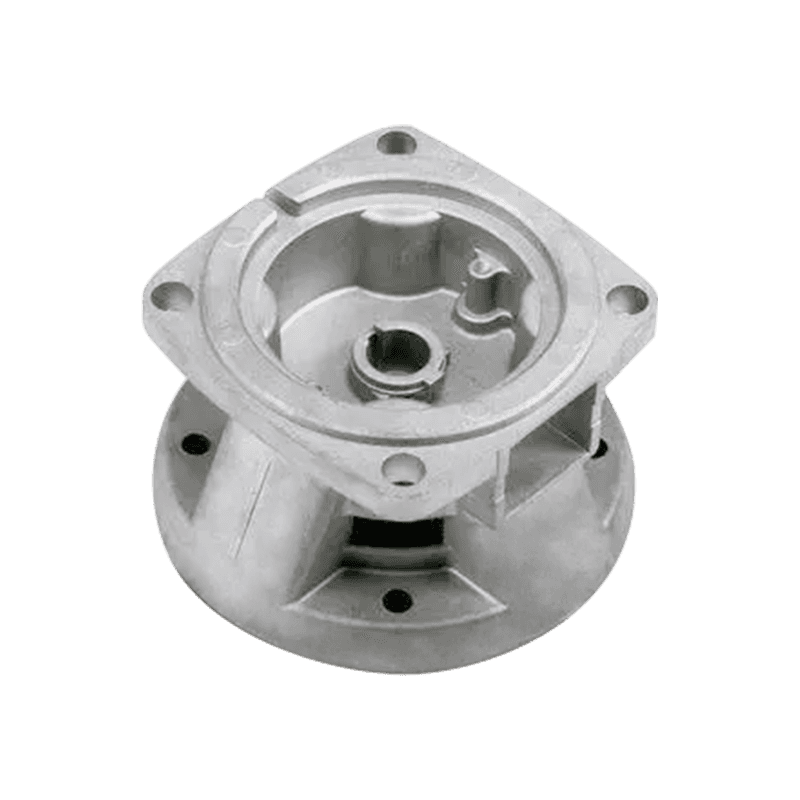

আরও পড়ুনব্যাটারি সংযোগ ডাই কাস্টিং পার্টস

ব্যাটারি সংযোগের অংশগুলি হ'ল আনুষাঙ্গিক যা ব্যাটারি সংযোগ করতে বিশেষত ব্যবহৃত হয়। ব্যাটারি সিস্টেমে, তারা ব্যাটারিগুলির স্বাভাবিক অপারেশন এবং দক্ষ কার্যকারিতা নিশ্চিত করতে গুরুত্বপূর্ণ ভূমিকা পালন করে। ব্যাটারি সংযোগ আনুষাঙ্গিকগুলি সাধারণত তামা, অ্যালুমিনিয়াম বা নিকেলের মতো উচ্চমানের ধাতব উপকরণ দিয়ে তৈরি হয়। এই উপকরণগুলির ভাল পরিবাহিতা এবং জারা প্রতিরোধের রয়েছে, কার্যকরভাবে বর্তমান প্রেরণ করতে পারে এবং বাহ্যিক পরিবেশের দ্বারা ক্ষতি থেকে ব্যাটারিগুলি রক্ষা করতে পারে।

ব্যাটারি সংযোগ আনুষাঙ্গিকগুলিতে বিভিন্ন বিভিন্ন উপাদান যেমন সংযোগকারী টুকরা, সংযোগকারী তারগুলি, সংযোগকারী এবং টার্মিনালগুলির মধ্যে রয়েছে। সংযোগকারী টুকরোগুলি হ'ল ধাতব টুকরা যা ব্যাটারির ইতিবাচক এবং নেতিবাচক খুঁটিগুলি সংযুক্ত করতে ব্যবহৃত হয়। তাদের সাধারণত একটি বাঁকা আকার থাকে যা ব্যাটারির পোলারিটির সাথে যোগাযোগ করতে পারে এবং স্থিতিশীল বর্তমান সংক্রমণ সরবরাহ করতে পারে। সংযোগকারী তারগুলি অন্যান্য বৈদ্যুতিন ডিভাইস বা সিস্টেমে ব্যাটারি সংযোগ করতে ব্যবহৃত পরিবাহী তারগুলি। সংযোগকারী তারগুলি সাধারণত ভাল পরিবাহিতা এবং স্থায়িত্বের সাথে উচ্চমানের তামা তারগুলি দিয়ে তৈরি হয়। সংযোগকারীগুলি ব্যাটারি এবং অন্যান্য ডিভাইসগুলিকে সংযুক্ত করতে ব্যবহৃত ইন্টারফেস। তারা নির্ভরযোগ্য বৈদ্যুতিক সংযোগ এবং সুবিধাজনক ইনস্টলেশন নিশ্চিত করতে পারে। টার্মিনালগুলি হ'ল ধাতব প্লাগ বা সকেটগুলি ব্যাটারি এবং অন্যান্য ডিভাইসগুলিকে সংযুক্ত করতে ব্যবহৃত হয়। যথাযথ সংযোগ এবং সুরক্ষা নিশ্চিত করতে তাদের সাধারণত নির্দিষ্ট আকার এবং আকার থাকে

| 1। অঙ্কন বা নমুনা | আমরা গ্রাহকদের কাছ থেকে অঙ্কন বা নমুনা পাই। |

| 2। অঙ্কন নিশ্চিতকরণ | আমরা গ্রাহকদের 2 ডি অঙ্কন বা নমুনা অনুযায়ী 3 ডি অঙ্কন আঁকব এবং নিশ্চিতকরণের জন্য গ্রাহকদের কাছে 3 ডি অঙ্কন প্রেরণ করব। |

| 3। উদ্ধৃতি | আমরা গ্রাহকদের নিশ্চিতকরণ পাওয়ার পরে বা গ্রাহকদের 3 ডি অঙ্কন অনুসারে সরাসরি উদ্ধৃতি দিয়ে উদ্ধৃতি দেব। |

| 4। ছাঁচ/নিদর্শন তৈরি করা | আমরা গ্রাহকদের কাছ থেকে ছাঁচ অর্ডার পাওয়ার পরে ছাঁচ বা প্যাটেন তৈরি করব। |

| 5। নমুনা তৈরি | আমরা ছাঁচগুলি ব্যবহার করে বাস্তব নমুনাগুলি তৈরি করব এবং নিশ্চিতকরণের জন্য গ্রাহকদের কাছে সেগুলি প্রেরণ করব। |

| 6। গণ উত্পাদন | আমরা গ্রাহকদের নিশ্চিতকরণ এবং অর্ডার পাওয়ার পরে পণ্যগুলি উত্পাদন করব। |

| 7। পরিদর্শন | আমরা আমাদের পরিদর্শকদের দ্বারা পণ্যগুলি পরিদর্শন করব বা গ্রাহকদের শেষ হলে আমাদের সাথে একসাথে পরিদর্শন করতে বলব। |

| 8। চালান | পরিদর্শন ফলাফল এবং গ্রাহকদের নিশ্চিতকরণ পাওয়ার পরে আমরা গ্রাহকদের কাছে পণ্য প্রেরণ করব। |

| প্রক্রিয়া: | 1) ডাই কাস্টিং / প্রোফাইল এক্সট্রুশন |

| 2) মেশিনিং: সিএনসি টার্নিং, মিলিং, ড্রিলিং, গ্রাইন্ডিং, রিমিং এবং থ্রেডিং | |

| 3) পৃষ্ঠ চিকিত্সা | |

| 4) পরিদর্শন এবং প্যাকেজিং | |

| উপাদান উপলব্ধ: | 1) অ্যালুমিনিয়াম অ্যালোয়স ডাই কাস্টিং: অ্যাডিসি 10, এডিসি 12, এ 360, এ 380, জেডএল 1110, জেডএল 101, ইটিসি। |

| 2) অ্যালুমিনিয়াম অ্যালো প্রোফাইল এক্সট্রুশন: 6061, 6063 | |

| 3) জিন অ্যালোয়স ডাই কাস্টিং: জেডডিসি 1, জেডডি 2, জামাক 3, জামাক 5, জেডএ 8, জেডএল 4-1, ইটিসি। | |

| পৃষ্ঠের চিকিত্সা: | পলিশিং |

| শট ব্লাস্টিং | |

| স্যান্ডব্লাস্টিং | |

| পাউডার লেপ | |

| অ্যানোডাইজিং | |

| ক্রোম ধাতুপট্টাবৃত | |

| প্যাসিভেশন | |

| ই-লেপ | |

| টি-আবরণ | |

| ইত্যাদি | |

| সহনশীলতা: | /-0.01 মিমি |

| প্রতি ইউনিট ওজন: | 0.01-5 কেজি |

| অর্ডার সীসা সময়: | 20-45 দিন (পণ্যটির পরিমাণ এবং জটিলতা অনুযায়ী 1 |

-

-

সীসা ডাই কাস্টিং-এ মাত্রিক নির্ভুলতা সীসা ডাই কাস্টিং উচ্চ মাত্রিক নির্ভুলতা অর্জনের ক্ষমতার জন্য পরিচিত, যা শিল্পগুলিতে গুরুত্বপূর্ণ ...

আরও পড়ুন -

অ্যালুমিনিয়াম প্রোফাইল বন্ধনীর ওভারভিউ অ্যালুমিনিয়াম প্রোফাইল বন্ধনীগুলি তাদের লাইটওয়েট, জারা প্রতিরোধের এবং ইনস্টলেশনের সহজতার কার...

আরও পড়ুন -

স্ট্রাকচারাল অ্যাপ্লিকেশনে জিঙ্ক ডাই কাস্টিংয়ের যান্ত্রিক শক্তি দস্তা ডাই কাস্টিং বিভিন্ন শিল্পে ব্যাপকভাবে ব্যবহৃত হয় কারণ যান্ত্রি...

আরও পড়ুন -

চাক্ষুষ পরিদর্শন পদ্ধতি ভিজ্যুয়াল পরীক্ষা গুণমান মূল্যায়নের প্রথম লাইন হিসাবে কাজ করে অ্যালুমিনিয়াম ডাই ঢালাই . ইন্সপ...

আরও পড়ুন -

অ্যালুমিনিয়াম প্রোফাইল বৈদ্যুতিন ফিটিং পরিচিতি অ্যালুমিনিয়াম প্রোফাইল বৈদ্যুতিন ফিটিং কাঠামোগত এবং কার্যকরী উপাদান যা অ...

আরও পড়ুন

ব্যাটারি সংযোগের নকশা এবং উত্পাদন প্রক্রিয়াতে ডাই কাস্টিং অংশগুলি, কীভাবে নিশ্চিত করা যায় যে পণ্যটির পরিবাহিতা এবং যান্ত্রিক শক্তি একই সাথে সেরা অবস্থায় রয়েছে?

একটি পেশাদার প্রস্তুতকারক হিসাবে ব্যাটারি সংযোগ ডাই কাস্টিং পার্টস , একই সাথে পণ্যটির পরিবাহিতা এবং যান্ত্রিক শক্তি সেরা অবস্থায় রয়েছে তা নিশ্চিত করা আমাদের নকশা এবং উত্পাদন প্রক্রিয়াটির অন্যতম মূল লক্ষ্য। পরিবাহিতা এবং যান্ত্রিক শক্তি হ'ল ব্যাটারি সংযোগের অংশগুলির দুটি মূল পারফরম্যান্স সূচক, যা ব্যাটারি সিস্টেমের দক্ষতা এবং নির্ভরযোগ্যতাকে সরাসরি প্রভাবিত করে।

উপাদান নির্বাচনের ক্ষেত্রে, আমরা উচ্চ পরিবাহিতা এবং যান্ত্রিক শক্তি সহ খাদ উপকরণগুলিকে অগ্রাধিকার দিই। অ্যালুমিনিয়াম খাদ এবং তামা খাদ সাধারণ পছন্দ। অ্যালুমিনিয়াম খাদের ভাল পরিবাহিতা এবং লাইটওয়েট সুবিধা রয়েছে, যখন তামা খাদের উচ্চ পরিবাহিতা এবং যান্ত্রিক শক্তি থাকে। নির্দিষ্ট অ্যাপ্লিকেশনগুলির প্রয়োজনের উপর নির্ভর করে আমরা পরিবাহিতা এবং শক্তির মধ্যে সেরা ভারসাম্য খুঁজে পেতে বিভিন্ন অ্যালো সূত্রগুলি বেছে নেব।

সিমুলেশন বিশ্লেষণের মাধ্যমে ব্যাটারি সংযোগের অংশগুলির জ্যামিতি এবং কাঠামোকে অনুকূল করতে আমরা নকশা পর্যায়ে কম্পিউটার-সহায়তাযুক্ত ডিজাইন (সিএডি) এবং কম্পিউটার-সহায়তা ইঞ্জিনিয়ারিং (সিএই) প্রযুক্তির সম্পূর্ণ ব্যবহার করি। সীমাবদ্ধ উপাদান বিশ্লেষণ (এফএএ) এর মাধ্যমে আমরা স্ট্রেস এবং স্রোতের অধীনে উপকরণগুলির কার্যকারিতা পূর্বাভাস দিতে সক্ষম হয়েছি, যাতে নকশাকে অনুকূল করতে, প্রতিরোধকে হ্রাস করতে এবং শক্তি উন্নত করতে পারে। উদাহরণস্বরূপ, আমরা কাঠামোর শক্তি এবং অনমনীয়তা বাড়ানোর সময় স্বল্পতম বর্তমান পথ এবং সর্বনিম্ন প্রতিরোধের বিষয়টি নিশ্চিত করতে আমরা সংযোগের অংশগুলির ক্রস-বিভাগীয় অঞ্চল এবং আকারটি সামঞ্জস্য করতে পারি।

উত্পাদন প্রক্রিয়ার ক্ষেত্রে, আমরা পণ্যের ধারাবাহিকতা এবং নির্ভুলতা নিশ্চিত করতে উচ্চ-নির্ভুলতা ডাই-কাস্টিং প্রযুক্তি ব্যবহার করি। ডাই-কাস্টিং প্রক্রিয়াটি জটিল আকার এবং সুনির্দিষ্ট বিবরণ সহ অংশ তৈরি করতে পারে, যা ব্যাটারি সংযোগের অংশগুলির পরিবাহিতা এবং যান্ত্রিক শক্তির জন্য প্রয়োজনীয়। আমরা ছিদ্র এবং অভ্যন্তরীণ চাপের প্রজন্মকে হ্রাস করতে, কাস্টিংয়ের ঘনত্ব এবং অভিন্নতা নিশ্চিত করার জন্য গলিত তাপমাত্রা, ইনজেকশন গতি এবং শীতল হারের মতো ডাই-কাস্টিং পরামিতিগুলি নিয়ন্ত্রণ করি এবং এইভাবে এর পরিবাহিতা এবং শক্তি উন্নত করি।

ডাই-কাস্টিং শেষ হওয়ার পরে, আমরা কঠোর মানের পরিদর্শন এবং নিয়ন্ত্রণ পরিচালনা করি। পণ্যগুলির প্রতিটি ব্যাচ প্রতিরোধের এবং যান্ত্রিক বৈশিষ্ট্যের জন্য পরীক্ষা করা হয় যাতে এটির পরিবাহিতা এবং যান্ত্রিক শক্তি ডিজাইনের মান এবং গ্রাহকের প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করে। অপটিকাল মাইক্রোস্কোপি এবং এক্স-রে সনাক্তকরণের মাধ্যমে আমরা কাস্টিংয়ের অভ্যন্তরীণ কাঠামো পরীক্ষা করতে এবং ছিদ্র, অন্তর্ভুক্তি এবং ফাটলগুলির মতো পারফরম্যান্সকে প্রভাবিত করতে পারে এমন ত্রুটিগুলি সন্ধান করতে এবং নির্মূল করতে সক্ষম হয়েছি।

বৈদ্যুতিক যানবাহন ব্যাটারি সিস্টেমে ব্যাটারি সংযোগের প্রয়োগের প্রয়োগগুলি কী প্রযুক্তিগত চ্যালেঞ্জগুলি মুখোমুখি হয়?

বৈদ্যুতিক যানবাহন ব্যাটারি সিস্টেমে, ব্যাটারি সংযোগ ডাই কাস্টিং পার্টস একটি গুরুত্বপূর্ণ ভূমিকা পালন। এই অংশগুলি কেবল ব্যাটারি কোষের মধ্যে বৈদ্যুতিক সংযোগের জন্য দায়ী নয়, তবে কঠোর পরিশ্রমী পরিবেশে উচ্চ কার্যকারিতা এবং নির্ভরযোগ্যতাও বজায় রাখতে হবে। তবে, বৈদ্যুতিন যানবাহন ব্যাটারি সিস্টেমগুলির সংযোগ অংশগুলির জন্য অত্যন্ত উচ্চ প্রয়োজনীয়তা রয়েছে যা একাধিক প্রযুক্তিগত চ্যালেঞ্জ নিয়ে আসে। পেশাদার প্রস্তুতকারক হিসাবে এই চ্যালেঞ্জগুলি কীভাবে পূরণ করতে হয় তার জন্য আমাদের কৌশল এবং সমাধানগুলি এখানে রয়েছে:

বৈদ্যুতিক যানবাহন ব্যাটারি সিস্টেমগুলি উচ্চ কারেন্ট এবং উচ্চ ভোল্টেজ অবস্থার অধীনে পরিচালনা করতে হবে, সুতরাং ব্যাটারি সংযোগের অংশগুলির পরিবাহিতা এবং তাপ প্রতিরোধের অবশ্যই খুব উচ্চতর হতে হবে। উপাদান নির্বাচন এই চ্যালেঞ্জ সমাধানের মূল চাবিকাঠি। আমরা অত্যন্ত পরিবাহী উপকরণ যেমন তামা অ্যালোগুলির মতো ব্যবহার করি এবং অভিন্ন বর্তমান ঘনত্ব বিতরণ নিশ্চিত করতে এবং স্থানীয় অতিরিক্ত গরমের ঝুঁকি হ্রাস করতে একই সাথে নকশাটি অনুকূলিত করি। সুনির্দিষ্ট গণনা এবং সিমুলেশন বিশ্লেষণের মাধ্যমে, আমরা সংযোগ অংশগুলি ডিজাইন করতে সক্ষম হয়েছি যা উভয়ই দক্ষতার সাথে বর্তমান পরিচালনা করতে পারে এবং উচ্চ তাপমাত্রা সহ্য করতে পারে।

বৈদ্যুতিক যানবাহন ব্যাটারি সিস্টেমগুলি ঘন ঘন চার্জ এবং স্রাব চক্র এবং অপারেশন চলাকালীন গুরুতর যান্ত্রিক কম্পনের অভিজ্ঞতা দেয় যা সংযোগের অংশগুলির যান্ত্রিক শক্তি এবং ক্লান্তি প্রতিরোধের উপর উচ্চ চাহিদা রাখে। এই চ্যালেঞ্জটি সমাধান করার জন্য, আমরা অংশগুলির স্ট্রেস বিতরণের বিশদ বিশ্লেষণ পরিচালনা করতে ডিজাইন পর্যায়ে সীমাবদ্ধ উপাদান বিশ্লেষণ (এফএইএ) প্রযুক্তি ব্যবহার করি এবং স্ট্রাকচারাল নকশাকে অনুকূল করে যেমন স্টিফেনার যুক্ত করা এবং জ্যামিতি সামঞ্জস্য করে অংশগুলির ক্লান্তি প্রতিরোধের উন্নতি করি। তদতিরিক্ত, আমরা উচ্চ শক্তি এবং ক্লান্তি প্রতিরোধের সাথে মিশ্রণ উপকরণগুলি নির্বাচন করি এবং নিশ্চিত করি যে কাস্টিং ঘন এবং ত্রুটিমুক্ত inside

জারা প্রতিরোধের আরেকটি মূল চ্যালেঞ্জ। বৈদ্যুতিক যানবাহন ব্যাটারি সিস্টেমে, সংযোগের উপাদানগুলি প্রায়শই ইলেক্ট্রোলাইট এবং আর্দ্র পরিবেশের সংস্পর্শে আসে, তাই তাদের দুর্দান্ত জারা প্রতিরোধের থাকা দরকার। আমরা ইলেক্ট্রোপ্লেটিং, অ্যানোডাইজিং এবং লেপের মতো পৃষ্ঠের চিকিত্সা প্রযুক্তির মাধ্যমে উপাদানগুলির জারা প্রতিরোধের উন্নতি করি। এই পৃষ্ঠতল চিকিত্সাগুলি ক্ষয়কারী মিডিয়া দ্বারা ক্ষয় রোধ করতে কেবল একটি প্রতিরক্ষামূলক স্তর তৈরি করতে পারে না, তবে উপাদানগুলির বৈদ্যুতিক যোগাযোগের কার্যকারিতাও উন্নত করতে এবং দীর্ঘমেয়াদী স্থিতিশীল অপারেশন নিশ্চিত করতে পারে।

উত্পাদন প্রক্রিয়ার ক্ষেত্রে, উচ্চ নির্ভুলতা এবং ধারাবাহিকতা উপাদানগুলির কার্যকারিতা নিশ্চিত করার ভিত্তি। আমরা প্রতিটি উপাদানটির মাত্রিক নির্ভুলতা এবং আকারের ধারাবাহিকতা নিশ্চিত করতে উন্নত ডাই-কাস্টিং সরঞ্জাম এবং প্রযুক্তি ব্যবহার করি। অনলাইন টেস্টিং এবং সম্পূর্ণ পরিদর্শন সহ স্বয়ংক্রিয় উত্পাদন লাইন এবং কঠোর মান নিয়ন্ত্রণ প্রক্রিয়াগুলির মাধ্যমে আমরা নিশ্চিত করি যে প্রতিটি ব্যাটারি সংযোগ ডাই কাস্টিং পার্ট শিপড ডিজাইনের মান এবং গ্রাহকের প্রয়োজনীয়তা পূরণ করে .3৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩33৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩৩

আপনি কি আমাদের পণ্যগুলিতে আগ্রহী?

অবিলম্বে আমাদের দাম এবং বিশদ পেতে আপনার নাম এবং ইমেল ঠিকানাটি ছেড়ে দিন।