দস্তা খাদ ডাই-কাস্ট অটো পার্টস মধ্যে লাইটওয়েট বিবেচনার ভূমিকা লাইটওয়েট ডিজাইন স্বয়ংচালিত উপাদানগুলির বিকাশে একটি গুরুত্বপূর্ণ দিক হ...

আরও পড়ুনযান্ত্রিক ওজন ডাই কাস্টিং পার্টস অর্জন

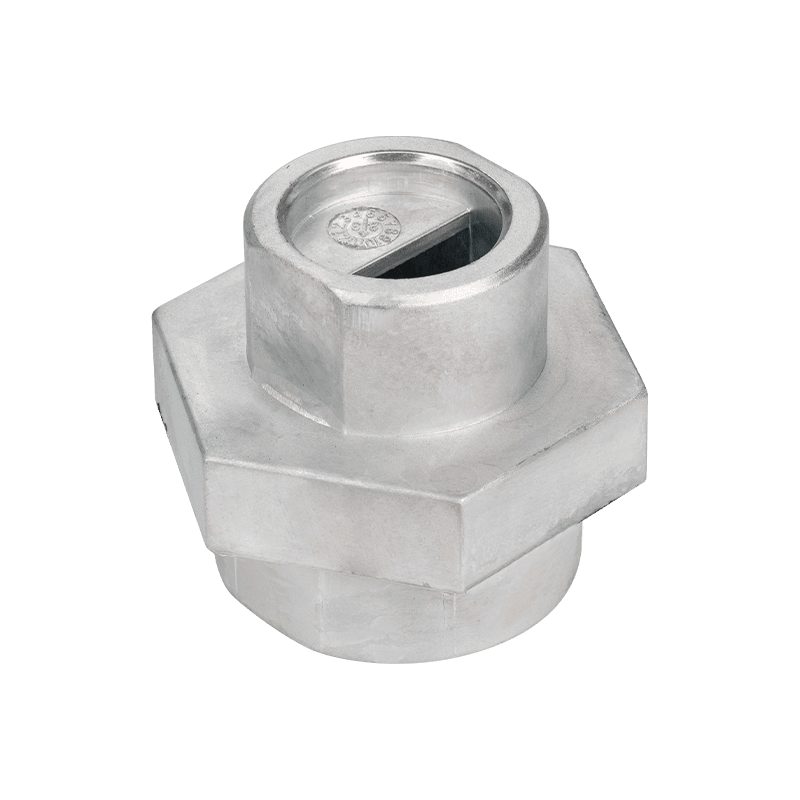

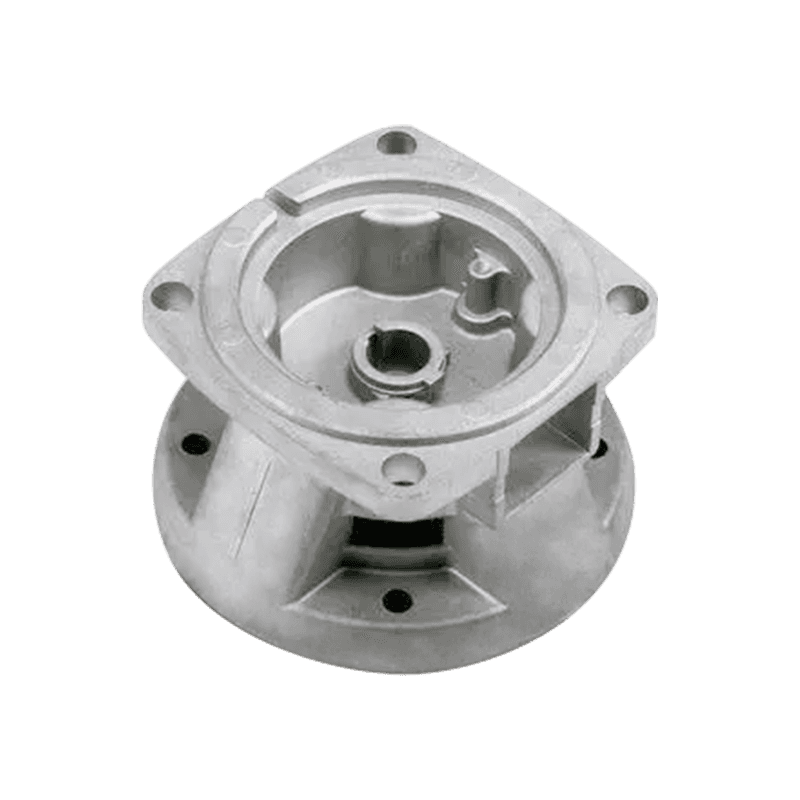

যান্ত্রিক ওজন অর্জনের অংশগুলি হ'ল আনুষাঙ্গিক যা বিশেষত যান্ত্রিক সরঞ্জামগুলির ওজন বাড়ানোর জন্য ব্যবহৃত হয়। এগুলি সাধারণত উচ্চ ঘনত্বের উপকরণ যেমন সীসা, টংস্টেন বা লোহার মতো অতিরিক্ত ভর এবং স্থায়িত্ব সরবরাহ করে। এই অংশগুলি অটোমোবাইল, মহাকাশ, নির্মাণ এবং শিল্প সরঞ্জামের ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়।

যান্ত্রিক ওজন অর্জনের অংশগুলির প্রধান কাজটি হ'ল সরঞ্জামগুলির মোট ওজন বাড়ানো। কিছু অ্যাপ্লিকেশনগুলিতে, সরঞ্জামগুলির ওজন বাড়ানো আরও ভাল স্থিতিশীলতা এবং ভারসাম্য সরবরাহ করতে পারে। উদাহরণস্বরূপ, স্বয়ংচালিত উত্পাদন শিল্পে, যান্ত্রিক ওজন বাড়ানোর অংশগুলি প্রায়শই গাড়ির হ্যান্ডলিং কর্মক্ষমতা এবং ড্রাইভিং স্থিতিশীলতা উন্নত করতে ব্যবহৃত হয়। গাড়ির মোট ওজন বাড়িয়ে, উচ্চ গতিতে গাড়ি চালানোর সময় বা অসম রাস্তাগুলির মুখোমুখি হওয়ার সময় যানবাহনের ঝাঁকুনি এবং কাঁপানো হ্রাস করা যেতে পারে, যার ফলে ড্রাইভিং অভিজ্ঞতা এবং সুরক্ষার উন্নতি হয়।

যান্ত্রিক ওজন অর্জনের অংশগুলি সাধারণত বিভিন্ন প্রয়োজন অনুসারে কাস্টমাইজ করা যায়। সরঞ্জামগুলির নির্দিষ্ট প্রয়োজনীয়তা অনুসারে, বিভিন্ন উপকরণ এবং আকারের ওজন বাড়ানোর অংশগুলি নির্বাচন করা যেতে পারে। উদাহরণস্বরূপ, উচ্চ ঘনত্বের ওজন বাড়ানোর প্রয়োজন এমন অ্যাপ্লিকেশনগুলির জন্য, সীসা বা টংস্টেনের মতো উপকরণ দিয়ে তৈরি ওজন বাড়ানোর অংশগুলি নির্বাচন করা যেতে পারে। ওজন বাড়ানোর অংশগুলির জন্য যার জন্য বৃহত্তর ভলিউম প্রয়োজন, লোহার মতো উপকরণ দিয়ে তৈরি ওজন বাড়ানোর অংশগুলি নির্বাচন করা যেতে পারে। এছাড়াও, ওজন বাড়ানোর অংশগুলির আকার এবং আকারগুলি প্রকৃত প্রয়োজন অনুসারে ডিজাইন এবং কাস্টমাইজ করা যেতে পারে

| 1। অঙ্কন বা নমুনা | আমরা গ্রাহকদের কাছ থেকে অঙ্কন বা নমুনা পাই। |

| 2। অঙ্কন নিশ্চিতকরণ | আমরা গ্রাহকদের 2 ডি অঙ্কন বা নমুনা অনুযায়ী 3 ডি অঙ্কন আঁকব এবং নিশ্চিতকরণের জন্য গ্রাহকদের কাছে 3 ডি অঙ্কন প্রেরণ করব। |

| 3। উদ্ধৃতি | আমরা গ্রাহকদের নিশ্চিতকরণ পাওয়ার পরে বা গ্রাহকদের 3 ডি অঙ্কন অনুসারে সরাসরি উদ্ধৃতি দিয়ে উদ্ধৃতি দেব। |

| 4। ছাঁচ/নিদর্শন তৈরি করা | আমরা গ্রাহকদের কাছ থেকে ছাঁচ অর্ডার পাওয়ার পরে ছাঁচ বা প্যাটেন তৈরি করব। |

| 5। নমুনা তৈরি | আমরা ছাঁচগুলি ব্যবহার করে বাস্তব নমুনাগুলি তৈরি করব এবং নিশ্চিতকরণের জন্য গ্রাহকদের কাছে সেগুলি প্রেরণ করব। |

| 6। গণ উত্পাদন | আমরা গ্রাহকদের নিশ্চিতকরণ এবং অর্ডার পাওয়ার পরে পণ্যগুলি উত্পাদন করব। |

| 7। পরিদর্শন | আমরা আমাদের পরিদর্শকদের দ্বারা পণ্যগুলি পরিদর্শন করব বা গ্রাহকদের শেষ হলে আমাদের সাথে একসাথে পরিদর্শন করতে বলব। |

| 8। চালান | পরিদর্শন ফলাফল এবং গ্রাহকদের নিশ্চিতকরণ পাওয়ার পরে আমরা গ্রাহকদের কাছে পণ্য প্রেরণ করব। |

| প্রক্রিয়া: | 1) ডাই কাস্টিং / প্রোফাইল এক্সট্রুশন |

| 2) মেশিনিং: সিএনসি টার্নিং, মিলিং, ড্রিলিং, গ্রাইন্ডিং, রিমিং এবং থ্রেডিং | |

| 3) পৃষ্ঠ চিকিত্সা | |

| 4) পরিদর্শন এবং প্যাকেজিং | |

| উপাদান উপলব্ধ: | 1) অ্যালুমিনিয়াম অ্যালোয়স ডাই কাস্টিং: অ্যাডিসি 10, এডিসি 12, এ 360, এ 380, জেডএল 1110, জেডএল 101, ইটিসি। |

| 2) অ্যালুমিনিয়াম অ্যালো প্রোফাইল এক্সট্রুশন: 6061, 6063 | |

| 3) জিন অ্যালোয়স ডাই কাস্টিং: জেডডিসি 1, জেডডি 2, জামাক 3, জামাক 5, জেডএ 8, জেডএল 4-1, ইটিসি। | |

| পৃষ্ঠের চিকিত্সা: | পলিশিং |

| শট ব্লাস্টিং | |

| স্যান্ডব্লাস্টিং | |

| পাউডার লেপ | |

| অ্যানোডাইজিং | |

| ক্রোম ধাতুপট্টাবৃত | |

| প্যাসিভেশন | |

| ই-লেপ | |

| টি-আবরণ | |

| ইত্যাদি | |

| সহনশীলতা: | /-0.01 মিমি |

| প্রতি ইউনিট ওজন: | 0.01-5 কেজি |

| অর্ডার সীসা সময়: | 20-45 দিন (পণ্যটির পরিমাণ এবং জটিলতা অনুযায়ী 1 |

-

-

সীসা ডাই কাস্টিং-এ মাত্রিক নির্ভুলতা সীসা ডাই কাস্টিং উচ্চ মাত্রিক নির্ভুলতা অর্জনের ক্ষমতার জন্য পরিচিত, যা শিল্পগুলিতে গুরুত্বপূর্ণ ...

আরও পড়ুন -

অ্যালুমিনিয়াম প্রোফাইল বন্ধনীর ওভারভিউ অ্যালুমিনিয়াম প্রোফাইল বন্ধনীগুলি তাদের লাইটওয়েট, জারা প্রতিরোধের এবং ইনস্টলেশনের সহজতার কার...

আরও পড়ুন -

স্ট্রাকচারাল অ্যাপ্লিকেশনে জিঙ্ক ডাই কাস্টিংয়ের যান্ত্রিক শক্তি দস্তা ডাই কাস্টিং বিভিন্ন শিল্পে ব্যাপকভাবে ব্যবহৃত হয় কারণ যান্ত্রি...

আরও পড়ুন -

চাক্ষুষ পরিদর্শন পদ্ধতি ভিজ্যুয়াল পরীক্ষা গুণমান মূল্যায়নের প্রথম লাইন হিসাবে কাজ করে অ্যালুমিনিয়াম ডাই ঢালাই . ইন্সপ...

আরও পড়ুন -

অ্যালুমিনিয়াম প্রোফাইল বৈদ্যুতিন ফিটিং পরিচিতি অ্যালুমিনিয়াম প্রোফাইল বৈদ্যুতিন ফিটিং কাঠামোগত এবং কার্যকরী উপাদান যা অ...

আরও পড়ুন

যান্ত্রিক ওজন-যুক্ত ডাই কাস্টিং উত্পাদন করার সময়, যান্ত্রিক বৈশিষ্ট্যগুলি বজায় রাখার বা উন্নত করার সময় ওজন বাড়ানোর লক্ষ্য কীভাবে অর্জন করবেন?

উত্পাদন যখন যান্ত্রিক ওজন-যুক্ত ডাই কাস্টিং , সঠিক উপাদান নির্বাচন করা যান্ত্রিক বৈশিষ্ট্যগুলি বজায় রাখার বা উন্নত করার সময় পণ্যটি ওজনের প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার মূল চাবিকাঠি। আমাদের উপাদানের ঘনত্ব বিবেচনা করতে হবে, কারণ ওজন বাড়ানোর প্রত্যক্ষ উপায় হ'ল উচ্চ ঘনত্বের সাথে কোনও উপাদান চয়ন করা। যাইহোক, কেবল ক্রমবর্ধমান ঘনত্ব সমস্ত পারফরম্যান্সের প্রয়োজনীয়তা পূরণের জন্য যথেষ্ট নাও হতে পারে, সুতরাং উপাদানগুলির শক্তি, দৃ ness ়তা, জারা প্রতিরোধের, তাপ স্থিতিশীলতা এবং প্রক্রিয়াজাতকরণের পারফরম্যান্সের মতো কারণগুলিও বিস্তৃতভাবে বিবেচনা করা দরকার।

যান্ত্রিক ওজন-যুক্ত ডাই কাস্টিংয়ের জন্য, সাধারণত ব্যবহৃত উপকরণগুলির মধ্যে অ্যালুমিনিয়াম অ্যালো, দস্তা অ্যালো, ম্যাগনেসিয়াম অ্যালো এবং কিছু তামা অ্যালো অন্তর্ভুক্ত রয়েছে। এই উপকরণগুলির ভাল ing ালাইয়ের বৈশিষ্ট্য এবং মেশিনিবিলিটি রয়েছে এবং ওজন এবং কার্য সম্পাদনের কাঙ্ক্ষিত ভারসাম্য অর্জনের জন্য বিভিন্ন অ্যাপ্লিকেশন পরিস্থিতি অনুসারে তৈরি করা যেতে পারে। উদাহরণস্বরূপ, যে অংশগুলি বড় লোডগুলি সহ্য করতে হবে, তাদের জন্য উচ্চ-শক্তি অ্যালুমিনিয়াম অ্যালো বা তামা অ্যালোগুলি নির্বাচন করা যেতে পারে এবং তাপ চিকিত্সার মতো প্রক্রিয়াগুলির মাধ্যমে তাদের শক্তি আরও উন্নত করা যেতে পারে; যে অংশগুলির জন্য ভাল জারা প্রতিরোধের প্রয়োজন, নির্দিষ্ট অ্যালোয় উপাদানগুলির সাথে জারা-প্রতিরোধী উপকরণ যুক্ত করা যেতে পারে।

ওজনের প্রয়োজনীয়তা পূরণের সময় ব্যয় হ্রাস করার জন্য, যৌগিক উপকরণ বা মাল্টি-লেয়ার উপাদান কাঠামোগুলিও বিবেচনা করা যেতে পারে। যুক্তিসঙ্গত উপাদান নির্বাচন এবং কাঠামোগত নকশার মাধ্যমে, খুব বেশি ব্যয় না বাড়িয়ে যান্ত্রিকভাবে ওজনযুক্ত ডাই কাস্টিংয়ের ওজন এবং কার্য সম্পাদনে দ্বিগুণ উন্নতি অর্জন করা সম্ভব।

ডাই কাস্টিং প্রক্রিয়াতে, কীভাবে যান্ত্রিকভাবে ওজনযুক্ত ডাই কাস্টিংয়ের ওজনের নির্ভুলতা এবং অভ্যন্তরীণ গুণমান নিয়ন্ত্রণ করতে প্রক্রিয়া পরামিতিগুলি অনুকূল করা যায়?

ডাই কাস্টিং প্রক্রিয়াতে, প্রক্রিয়া পরামিতিগুলি অনুকূল করা ওজনের নির্ভুলতা এবং অভ্যন্তরীণ গুণমানকে নিয়ন্ত্রণ করার জন্য একটি গুরুত্বপূর্ণ উপায় যান্ত্রিকভাবে ওজনযুক্ত ডাই কাস্টিং । ডাই কাস্টিং প্রক্রিয়াটিতে তাপমাত্রা ing ালাই, গতি, চাপ, চাপ, সময় এবং ছাঁচের তাপমাত্রা including ালানো সহ একাধিক কী পরামিতি জড়িত, যা ing ালাইয়ের গুণমান, ওজনের নির্ভুলতা এবং ing ালাইয়ের অভ্যন্তরীণ কাঠামোকে সরাসরি প্রভাবিত করে।

সুনির্দিষ্ট ওজন নিয়ন্ত্রণ এবং উচ্চ-মানের অভ্যন্তরীণ কাঠামো অর্জনের জন্য, উপযুক্ত ing ালা তাপমাত্রা এবং ছাঁচের তাপমাত্রা নির্ধারণ করা প্রথমে প্রয়োজনীয়। খুব বেশি উচ্চতর তাপমাত্রা ধাতব তরলটি খুব তরল হয়ে উঠবে এবং সঙ্কুচিত গহ্বর এবং সঙ্কুচিত হওয়ার মতো ত্রুটিগুলি উত্পাদন করা সহজ; যদিও খুব কম ing ালা তাপমাত্রা ধাতব তরল ফিলিং ক্ষমতা এবং ing ালাইয়ের ঘনত্বকে প্রভাবিত করবে। ছাঁচের তাপমাত্রা কাস্টিংয়ের শীতল হার এবং স্ফটিককরণ প্রক্রিয়াটিকে প্রভাবিত করে এবং তারপরে এর অভ্যন্তরীণ কাঠামো এবং কার্যকারিতা প্রভাবিত করে।

খুব দ্রুত ing ালার ফলে গলিত ধাতু ছাঁচকে প্রভাবিত করতে পারে, ফলে স্প্ল্যাশিং এবং বায়ু প্রবেশের ফলে ing ালাইয়ের পৃষ্ঠের গুণমান এবং অভ্যন্তরীণ গুণমানকে প্রভাবিত করে; খুব ধীরে ধীরে ing ালার ফলে গলিত ধাতুর অপর্যাপ্ত তরলতা হতে পারে, কাস্টিংয়ের অখণ্ডতা এবং ওজনের নির্ভুলতা প্রভাবিত করে। চাপ সরাসরি গলিত ধাতুর ফিলিং ক্ষমতা এবং ing ালাইয়ের ঘনত্বকে প্রভাবিত করে। অতিরিক্ত চাপ কাস্টিংয়ের ছাঁচ বা বিকৃতকরণের ক্ষতি হতে পারে, যখন খুব কম চাপ কাস্টিংয়ের অভ্যন্তরে ছিদ্র এবং সঙ্কুচিত হওয়ার মতো ত্রুটি হতে পারে।

হোল্ডিং টাইমের নিয়ন্ত্রণও অত্যন্ত গুরুত্বপূর্ণ। অপর্যাপ্ত হোল্ডিং সময় কাস্টিংয়ের অভ্যন্তরে অসম্পূর্ণ দৃ ification ়তার কারণ হতে পারে, ফলে সঙ্কুচিত গহ্বর এবং সঙ্কুচিত হওয়ার মতো ত্রুটি দেখা দেয়; যদিও অনেক দীর্ঘ সময় ধরে থাকার সময় উত্পাদন চক্র এবং ব্যয় বাড়িয়ে তুলতে পারে। সুতরাং, নির্দিষ্ট উপাদান এবং প্রক্রিয়া শর্তগুলির উপর ভিত্তি করে পরীক্ষাগুলি এবং অপ্টিমাইজেশনের মাধ্যমে সর্বোত্তম হোল্ডিং সময় নির্ধারণ করা প্রয়োজন

আপনি কি আমাদের পণ্যগুলিতে আগ্রহী?

অবিলম্বে আমাদের দাম এবং বিশদ পেতে আপনার নাম এবং ইমেল ঠিকানাটি ছেড়ে দিন।