সীসা ডাই কাস্টিংয়ের মাত্রিক নির্ভুলতা এবং পৃষ্ঠের গুণমানটি কীভাবে নিশ্চিত করবেন?

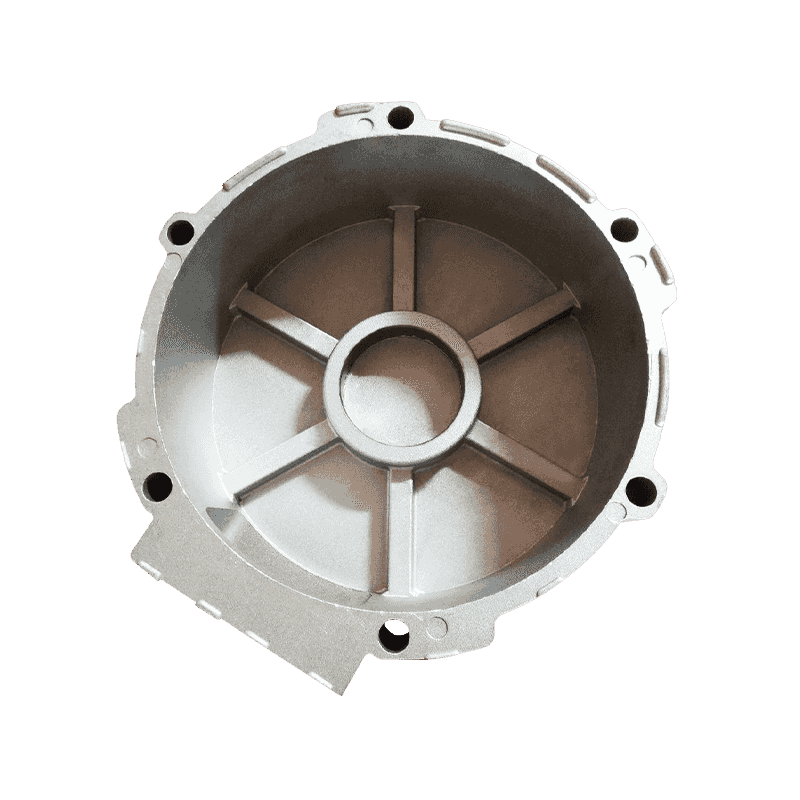

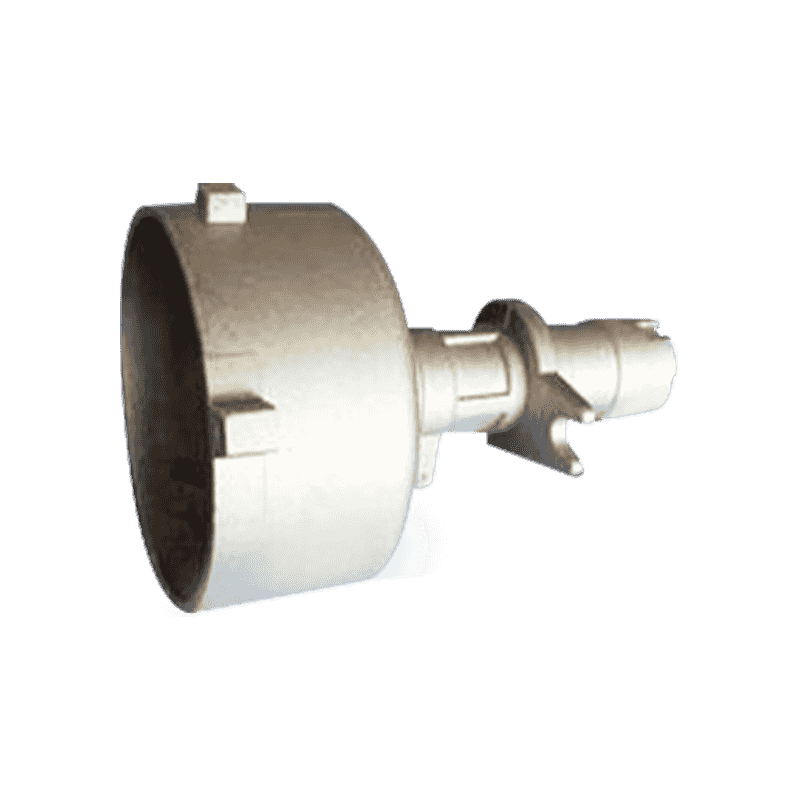

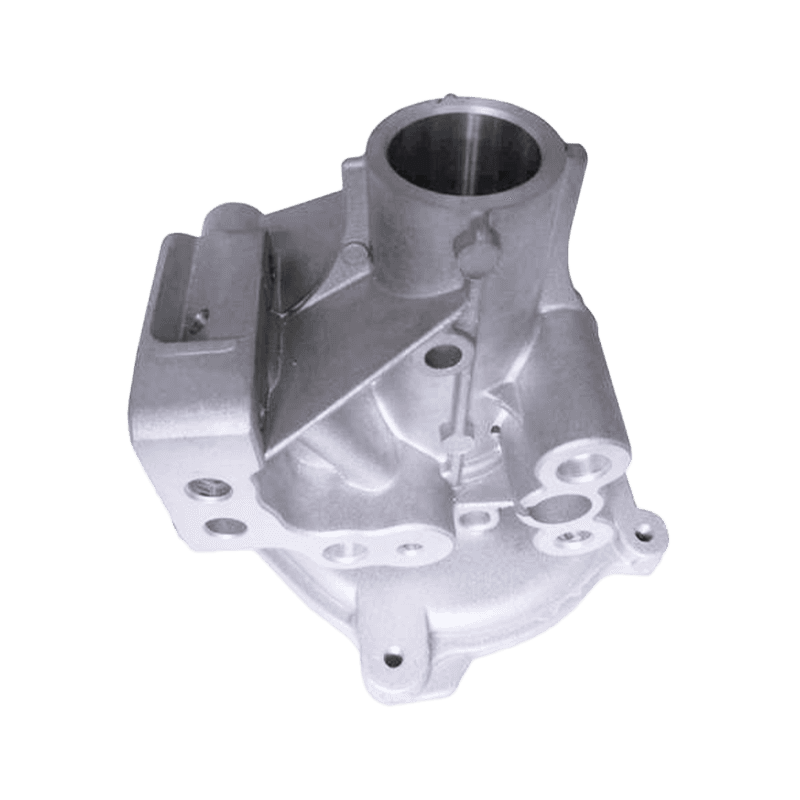

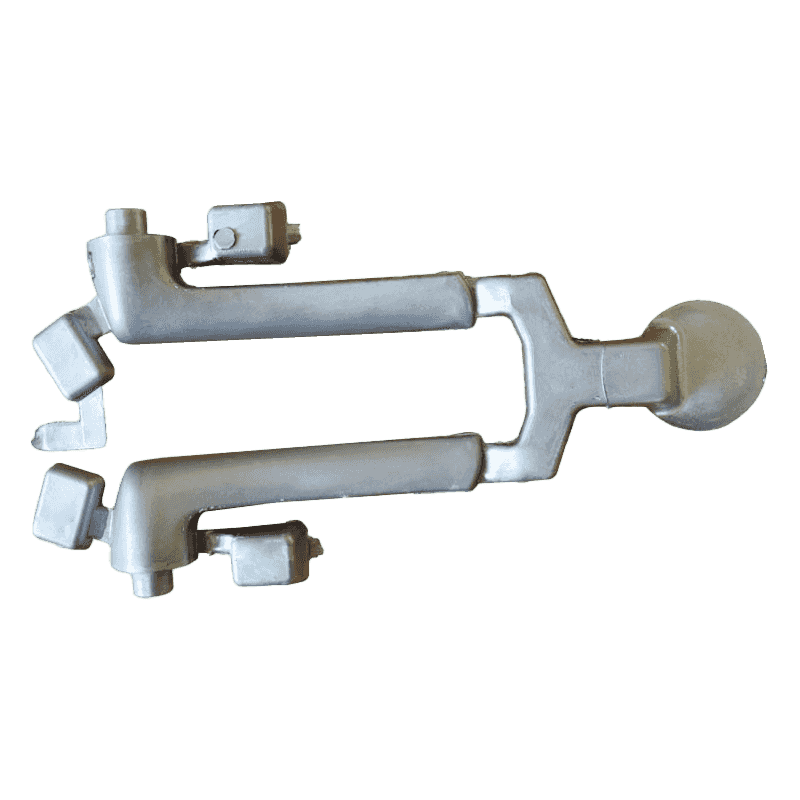

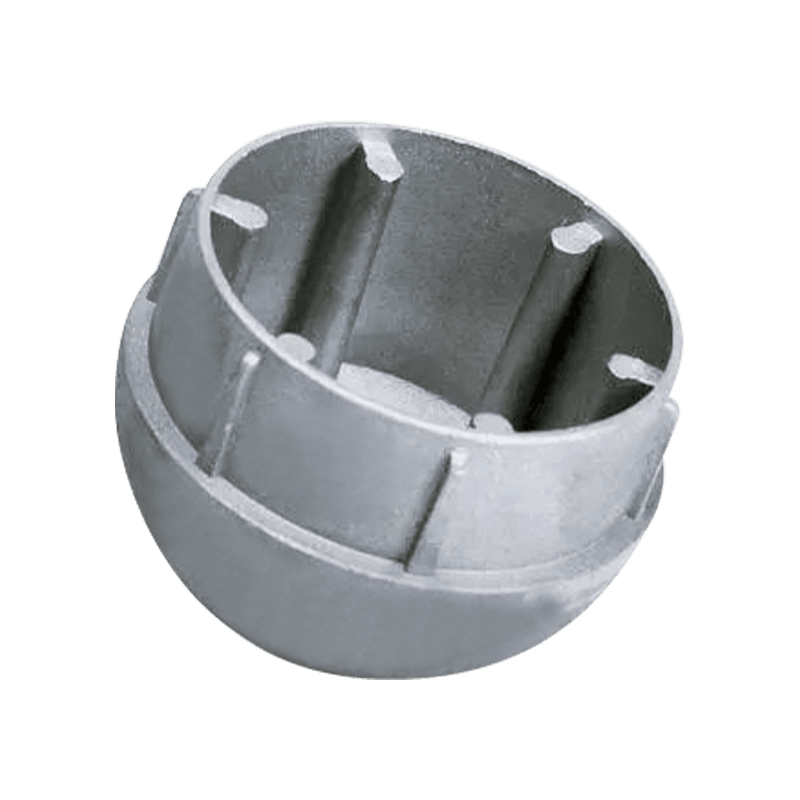

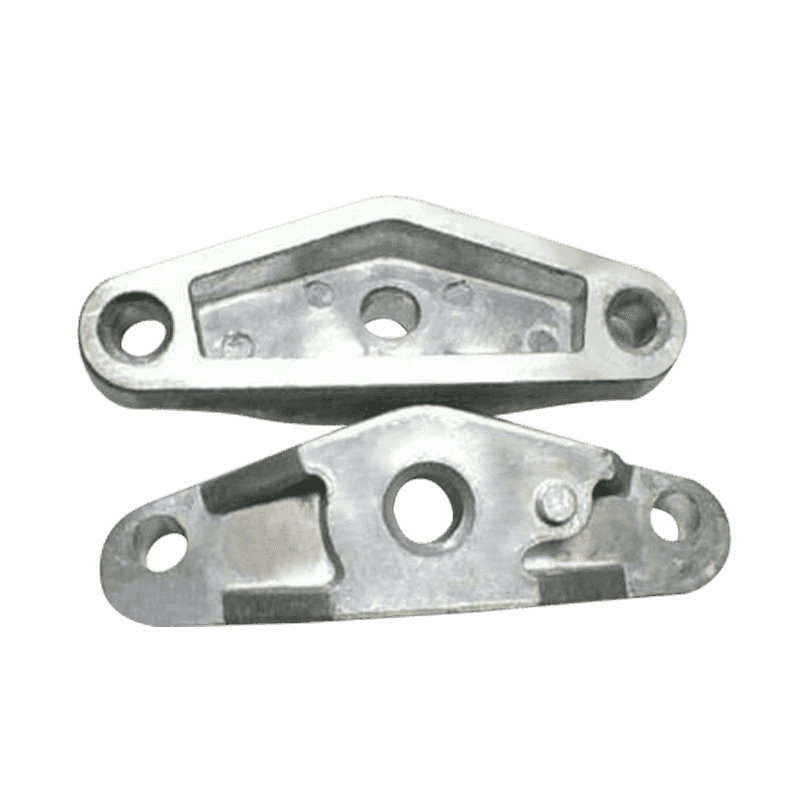

04-03-2025 লিড ডাই কাস্টিং একটি নির্ভুলতা উত্পাদন প্রক্রিয়া যা লক্ষ্য স্থিতিশীল আকার এবং মসৃণ পৃষ্ঠের সাথে ings ালাই উত্পাদন করা। উত্পাদন প্রক্রিয়াতে, কাস্টিংয়ের মাত্রিক নির্ভুলতা এবং পৃষ্ঠের গুণমান নিশ্চিত করার জন্য, উপাদান নির্বাচন, ছাঁচ নকশা, প্রক্রিয়া নিয়ন্ত্রণ এবং পোস্ট-প্রসেসিং সহ অনেকগুলি দিক থেকে অপ্টিমাইজেশন প্রয়োজন।

সীসা ডাই কাস্টিংয়ের সমাপ্ত পণ্যের মানের জন্য উপকরণগুলির নির্বাচন গুরুত্বপূর্ণ। ছাঁচটি পূরণ করার সময় আদর্শ প্রভাব অর্জন করা যায় তা নিশ্চিত করার জন্য উচ্চ-মানের সীসা অ্যালোগুলির ভাল তরলতা এবং কম সঙ্কুচিত হওয়া উচিত। এছাড়াও, উপাদান বিশুদ্ধতার নিয়ন্ত্রণ উপেক্ষা করা যায় না। অতিরিক্ত অপরিষ্কার সামগ্রী ing ালাইয়ের শক্তি এবং পৃষ্ঠের গুণমানকে প্রভাবিত করতে পারে এবং এমনকি অভ্যন্তরীণ ত্রুটিগুলিও ঘটায়। অতএব, গন্ধ প্রক্রিয়া চলাকালীন, ing ালাইয়ের সামগ্রিক গুণমান উন্নত করার জন্য উপযুক্ত পরিশোধন এবং অপরিষ্কার অপসারণ ব্যবস্থা গ্রহণ করা দরকার।

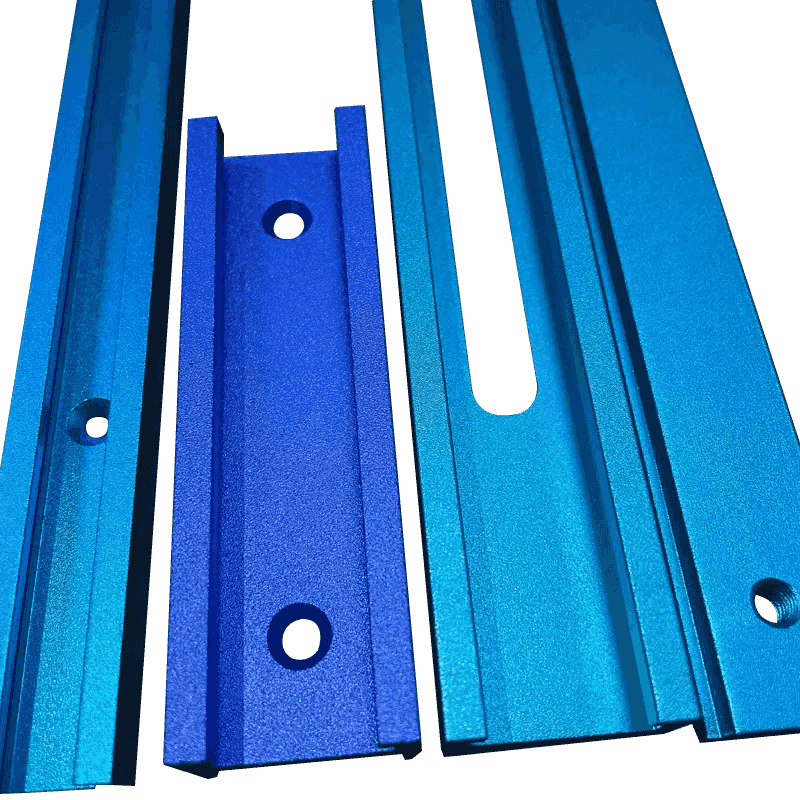

ছাঁচ নকশা সরাসরি কাস্টিংয়ের মাত্রিক নির্ভুলতা এবং পৃষ্ঠের গুণমানকে প্রভাবিত করে। ছাঁচের যথার্থতা চূড়ান্ত পণ্যের আকার এবং আকার নির্ধারণ করে, তাই সঙ্কুচিত ক্ষতিপূরণ, কুলিং সিস্টেমের বিন্যাস এবং নিষ্কাশন কাঠামোর অপ্টিমাইজেশন ডিজাইনের সময় পুরোপুরি বিবেচনা করা উচিত। একটি যুক্তিসঙ্গত কুলিং সিস্টেম দৃ ification ়ীকরণের হার নিয়ন্ত্রণ করতে, ing ালাইয়ের ইউনিফর্মের অভ্যন্তরীণ কাঠামো তৈরি করতে এবং বিকৃতি এবং ফাটল হ্রাস করতে সহায়তা করে। ভাল এক্সস্টাস্ট ডিজাইন কার্যকরভাবে বায়ু এবং অস্থির গ্যাসগুলি নিষ্কাশন করতে পারে, পোরোসিটি ত্রুটিগুলি এড়াতে পারে এবং এইভাবে ings ালাইয়ের পৃষ্ঠের সমাপ্তি উন্নত করতে পারে।

প্রক্রিয়া নিয়ন্ত্রণ তাপমাত্রা নিয়ন্ত্রণ, ইনজেকশন গতি, চাপ সমন্বয় এবং অন্যান্য লিঙ্কগুলি সহ সীসা ডাই কাস্টিংয়ের পুরো উত্পাদন প্রক্রিয়াটির মধ্য দিয়ে চলে। গলিত অবস্থায় সীসা খাদটির তাপমাত্রা যথাযথ তরলতা নিশ্চিত করতে এবং ঠান্ডা শাট ত্রুটিগুলি হ্রাস করতে স্থিতিশীল রাখতে হবে। ইনজেকশন গতি এবং চাপের ম্যাচিং গুরুত্বপূর্ণ। খুব উচ্চ গতির ফলে ফ্ল্যাশ এবং ছাঁচের ক্ষতির কারণ হতে পারে, তবে খুব কম গতির ফলে অপর্যাপ্ত ফিলিং এবং ঠান্ডা শাট ত্রুটি হতে পারে। প্রক্রিয়া পরামিতিগুলির যুক্তিসঙ্গত সামঞ্জস্য কার্যকরভাবে মাত্রিক ত্রুটিগুলি হ্রাস করতে পারে এবং ings ালাইয়ের সামগ্রিক গুণমান উন্নত করতে পারে।

কাস্টিং গঠনের পরে, পোস্ট-প্রসেসিং প্রক্রিয়াটিও একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। পরিষ্কারের প্রক্রিয়া চলাকালীন, পৃষ্ঠের গুণমানের ক্ষতি এড়াতে অত্যধিক রুক্ষ নাকাল এড়ানো উচিত। উচ্চ নির্ভুলতার প্রয়োজনীয়তা সহ ings ালাইয়ের জন্য, আকারটি প্রত্যাশিত প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করতে ট্রিমিংয়ের জন্য যান্ত্রিক প্রসেসিং ব্যবহার করা যেতে পারে। তদতিরিক্ত, পোলিশিং এবং লেপের মতো পৃষ্ঠের চিকিত্সা প্রক্রিয়াগুলি জারা প্রতিরোধের এবং কাস্টিংয়ের উপস্থিতি গুণমানকেও উন্নত করতে পারে, এগুলি ব্যবহারের প্রয়োজনীয়তার সাথে সামঞ্জস্য রেখে আরও বেশি করে তোলে

আপনি কি আমাদের পণ্যগুলিতে আগ্রহী?

অবিলম্বে আমাদের দাম এবং বিশদ পেতে আপনার নাম এবং ইমেল ঠিকানাটি ছেড়ে দিন।